工場の生産改善システム

KOM-MICS

ABOUT

KOM-MICSを活用した生産性向上に向けた着眼点をご紹介。

※KOM-MICSは株式会社小松製作所の登録商標です

USE CASE

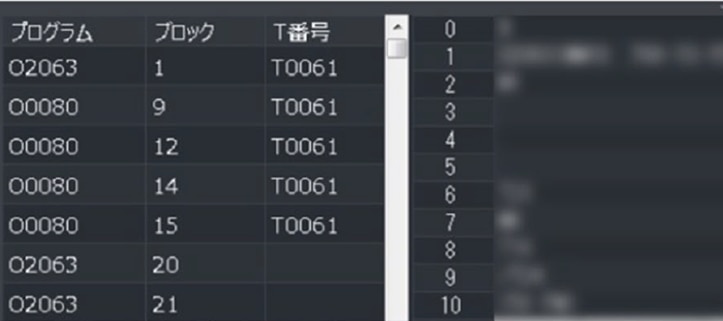

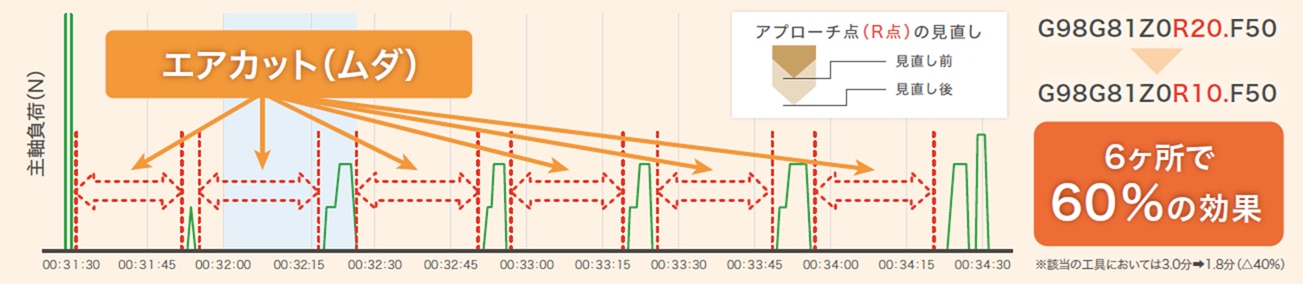

課題:ドリル固定サイクルの加工で、アプローチが長く、エアカット時間が長い

アプローチ点(R点)の座標を見直すことで加工時間を削減

従来の鋳物のバラつきから、余裕を見て多めにアプローチ距離を徹底たものを、負荷の見える化を行うことでエアカットの削減を実現。

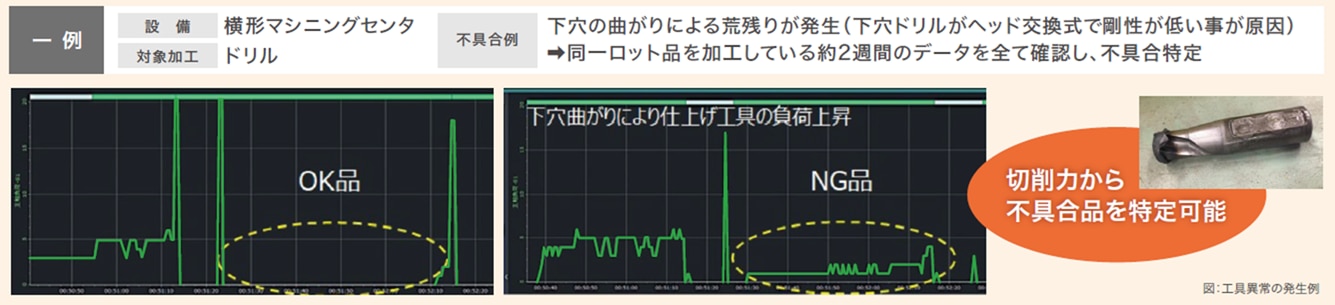

課題:加工不良の原因特定が行えていない

加工履歴データによる不良判別を実施、品質管理・不良流出防止・不良特定工数の削減

KOM-MICSデータより常時データを収集することでトレーサビリティにも活用いただけます。

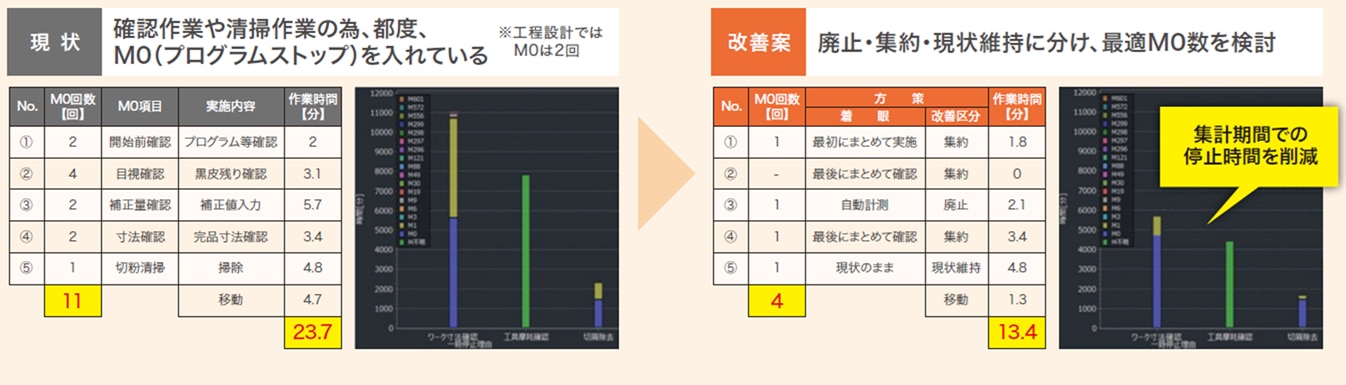

課題:M0停止が多く、稼働率が上がらない

M0停止要因を分析し、最適なM0数を検討

計画停止時間の内訳(要因)を集計し、要因別に改善案を立案し、計画停止時間を削減。

UTILIZATION

KOM-MICSの外部出力機能を使うことで、履歴情報などをEXCEL形式にて出力が来ます。

貴社システムとの連携やBIツールなどによるデータ分析にお役立ていただけます。

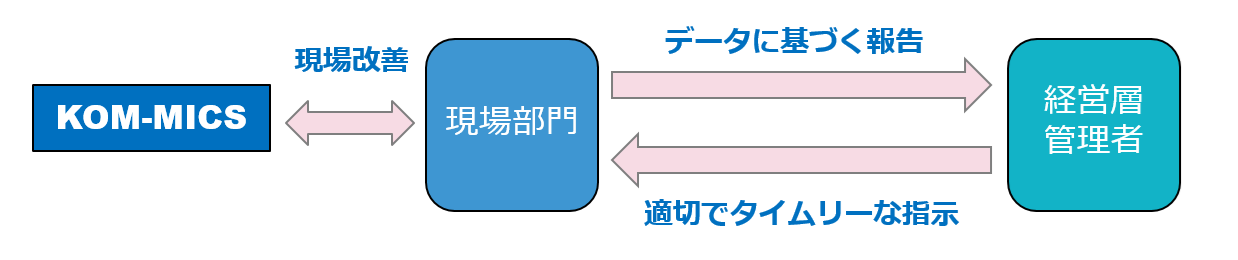

例えば、経営層向けのレポートをBIツールなどで自動的にレポート化することで、経営層からの適切でタイムリーな指示が行え現場カイゼンにお役立ていただけます。

電力監視レポート

設備ごとの電力量の把握だけではなく、品番別・稼働状況別(加工・早送り・工程内一時停止等)の電力量の把握が可能です。例えば、工程内一時停止の原単位が高いため、非加工時j間の削減による電力量の抑制を行うなどの改善案を検討できます。また、CO2排出量へ換算をすることで、品番ごとのCO2排出量の算出も行えるので、カーボンフットプリントへの対応にもご活用いただけます。

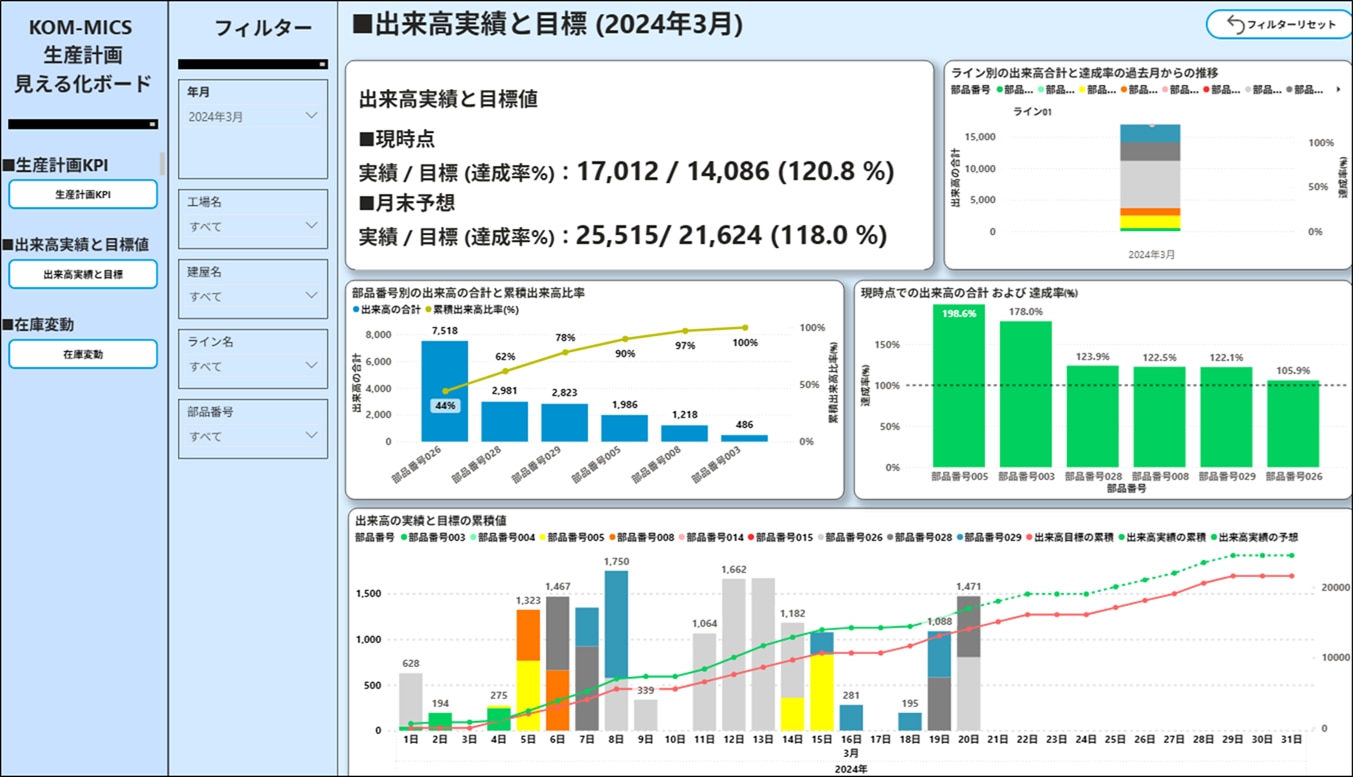

生産計画レポート

生産管理システムやスケジューラにて作成された生産計画とKOM-MICSから収集される実績データを突き合わせることで生産進捗管理にお役立ていただけます。

BIツール(当社ではMicrosoft Power BIを利用)によるサンプルレポートの作成やBI操作レクチャーなども行っておりますので、お気軽にお声がけください。

BCM/BCP

設備ごとのNCプログラム、パラメータ、補正値等を定期的(1回/月)にバックアップを行うことで自然災害等によるデータ消失のリスクを低減できます。