工場の生産改善システム

KOM-MICS

ABOUT

「見える」で終わらない「カイゼン」まで行える豊富なアプリを搭載

※KOM-MICSは株式会社小松製作所の登録商標です

FUNCTION

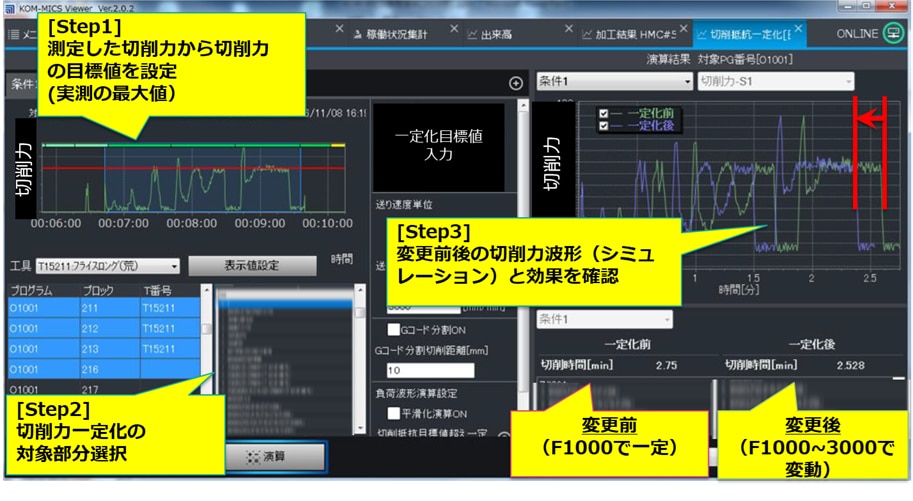

測定した切削力に目標値を設定し、対象範囲を設定し、一定化を行います。切削力の低い部分の条件を上げることで加工時間を短くすることができます。

同一プログラムで多数個のデータを重ね合わせ、素材のバラツキを見える化することができます。

類似の材質や工具に対して、加工条件のバラつきを確認できます。より高い条件の統一することで加工改善を促せます。

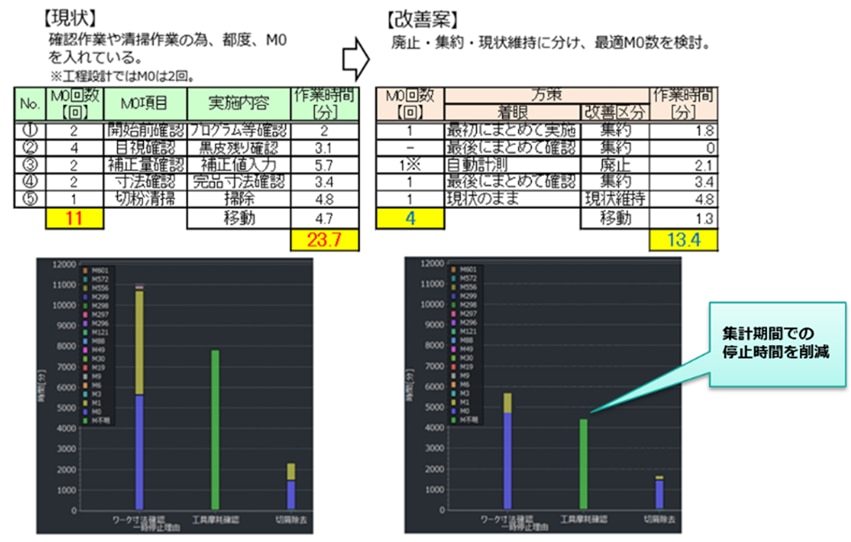

計画停止時間を要因別に集計することで問題点が見える化され、M0の廃止・集約を行うことで停止回数を減らすことで停止時間の削減を行えます。

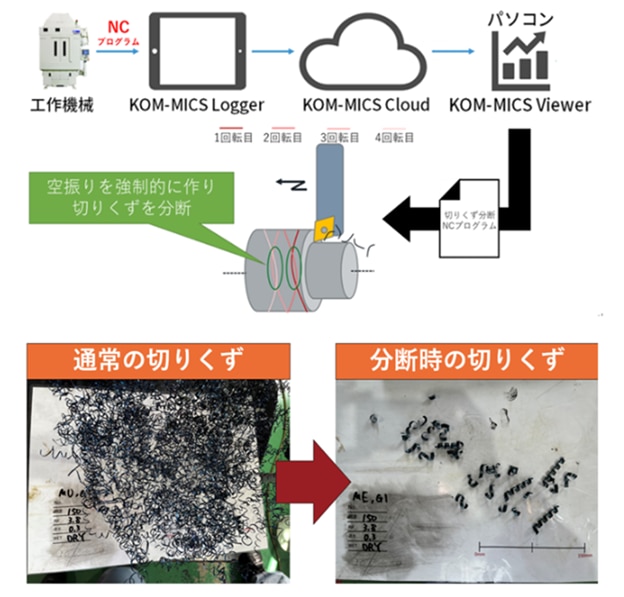

切りくずを分断するNCプログラムにより、切りくず排出作業を廃止して、工程内停止時間を大幅に削減。

FUNCTION

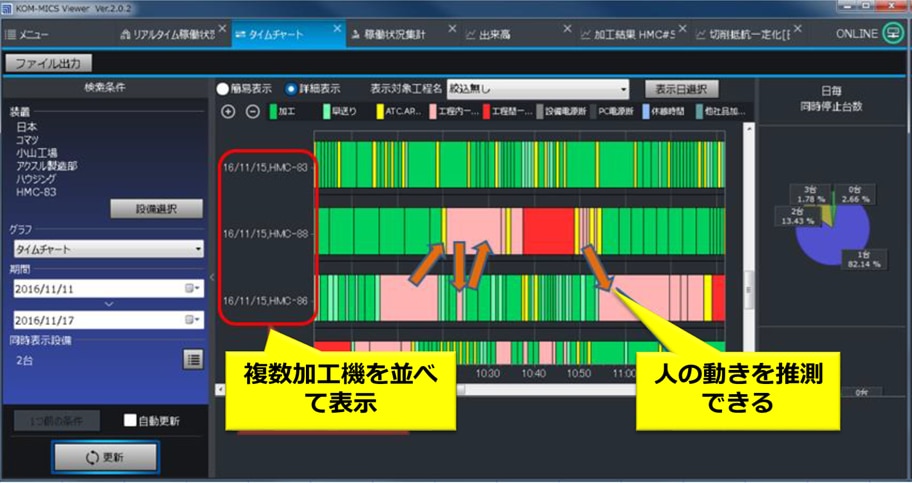

複数設備のタイムチャートを並べて表示することができます。設備停止の推移からマルチ作業(1人の作業者が複数台の設備を担当)していた場合の人の動きを予想することができます。

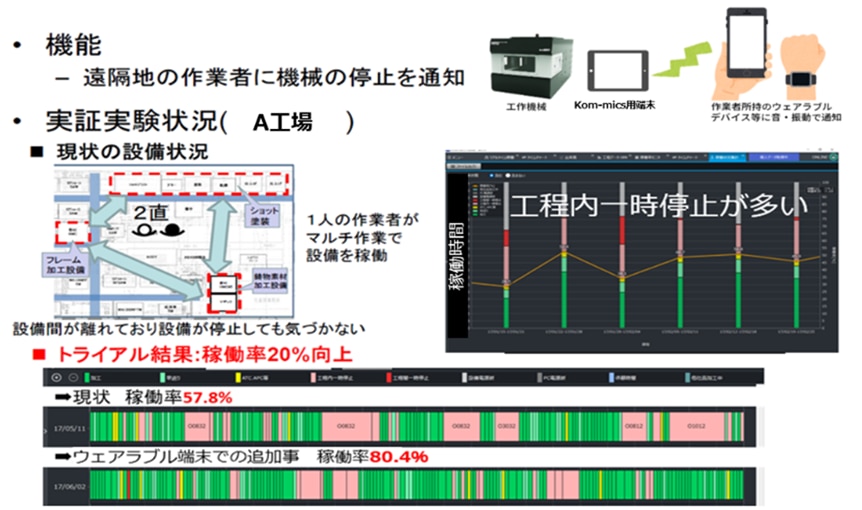

設備の停止通知をiPhoneへ連携させることが可能です。離れている設備をマルチで作業行っているような場合に有効で、あるケースでは稼働率を20%向上させることができました。

FUNCTION

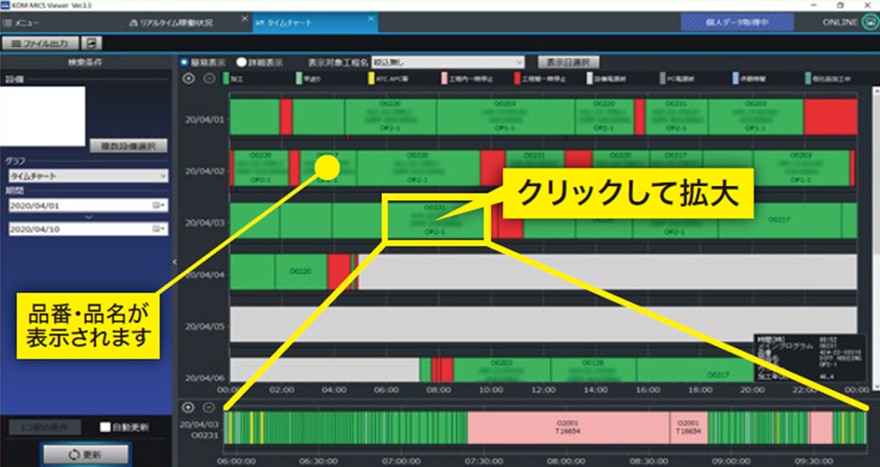

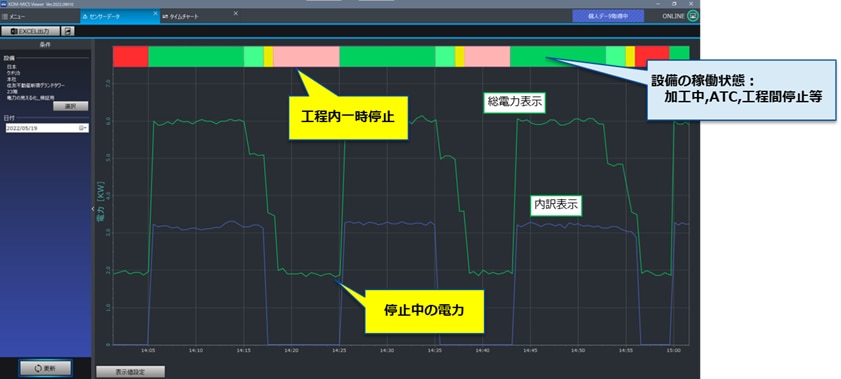

各設備の稼働実績をタイムチャートで表示します。設備の稼働状況を加工・早送り・工程内一時停止・工程間一時停止などに分けて確認できます。

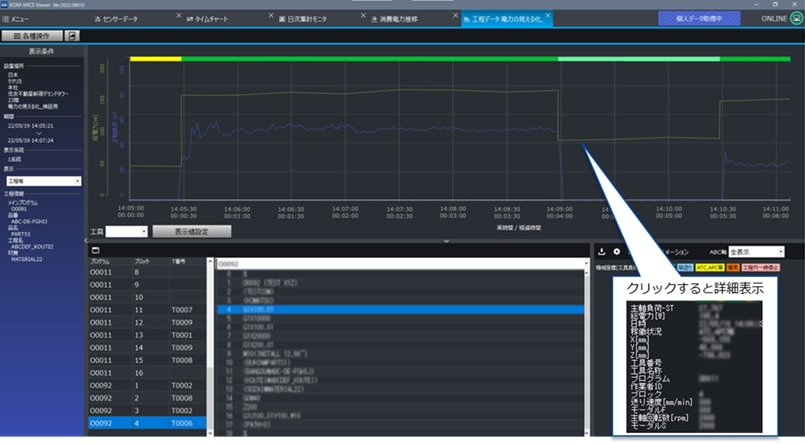

NCプログラム、切削負荷、切削パスを同期して表示します。プログラムのどの部分でどのような加工を行っているか確認することができ、プログラム・切削力と切削パスの関係を視覚的に分析することができます。

マップ上で設備の稼働状況と生産進捗状況を表示します。NC工作機以外の設備は、三色灯やPLCなどとの接続によるデータ収集も可能です。

FUNCTION

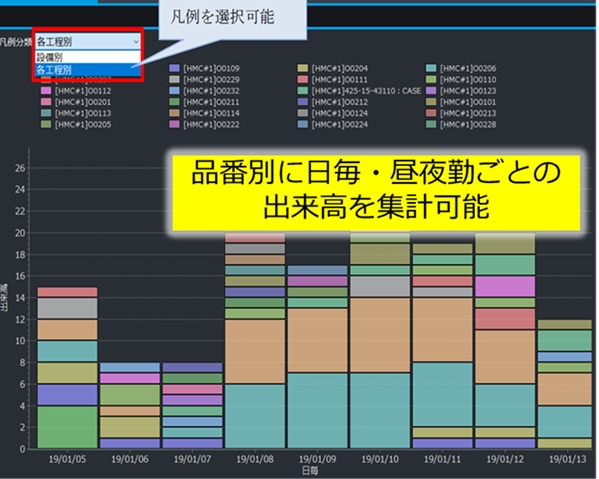

品番別・日別・昼夜勤ごとの出来高集計が可能です。Excelへの出力もできるのでBIツールや他システムへの連携も行えます。

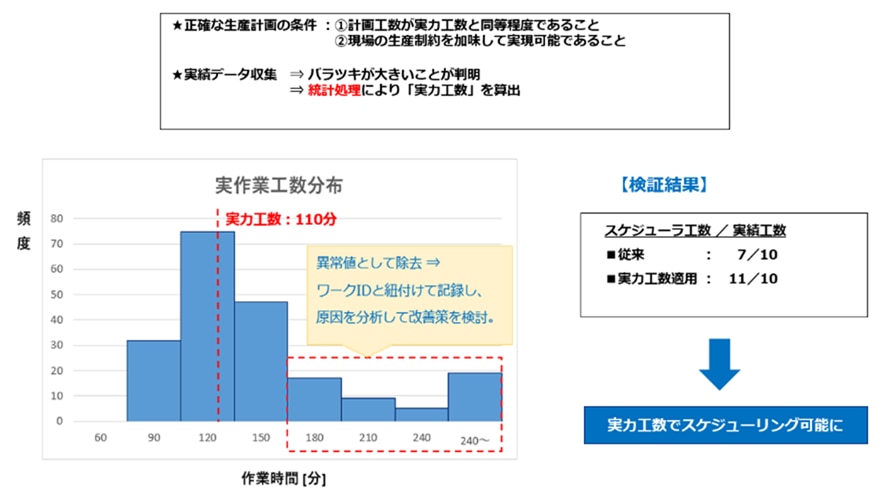

実力工数を生産計画の原単位に反映し、生産計画の精度を向上。

FUNCTION

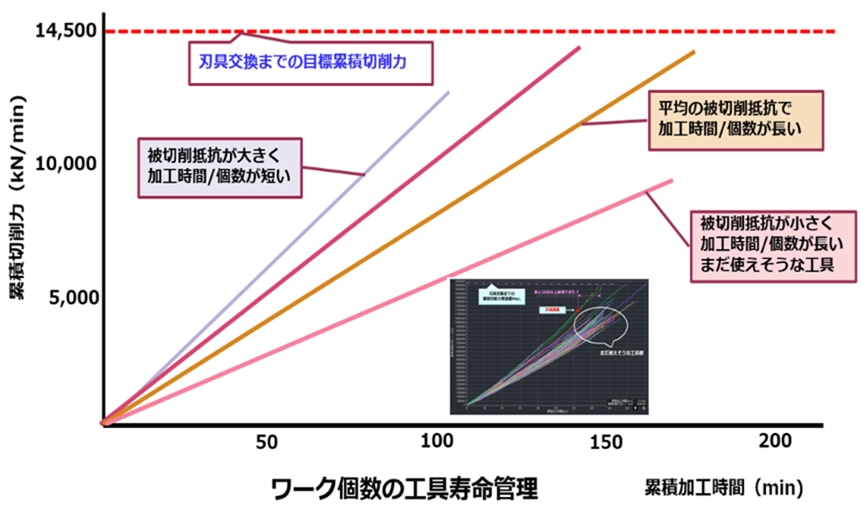

加工実績から工具寿命の管理を行うことができます。切削距離や加工時間・エネルギー等の指標に対し閾値を設け、交換/交換準備対象となる工具をPC画面上に一覧表示することで工具管理工数を大幅に削減できます。

累積切削力による工具寿命判定を行うことで、工具の使用時間の最大化を検討できます。同じ加工時間/加工数量であっても、被切削抵抗が小さい場合は継続使用の検討を、被切削抵抗が大きい場合は交換を検討するなどが可能となります。

FUNCTION

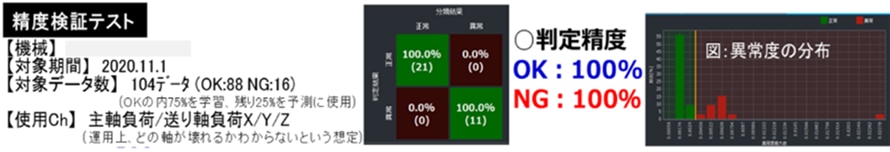

・KOM-MICSで取得した 加工データ × AI で「いつもと違う」を検出し異常度を算出

・正常時のデータのみを学習しモデルを作成(教師なし学習)

・異常度に閾値(※)を設けて、異常としてユーザへ通知

・異常と判定された時に設備をアラーム停止(FANUCのみ)

・使用データ

-主軸負荷

-送り軸(XYZ)の負荷 など

※波形データに対する閾値の設定ではなく、AIが判定した異常度に対する閾値(どこまでを異常として検知させるか)になります

学習モデルは正常波形のみで作成い、異常時波形と比較することで「異常度」をAIが判定します。異常度の分布に基づき精度判定を行うことで、有効な学習モデルを作成できます。

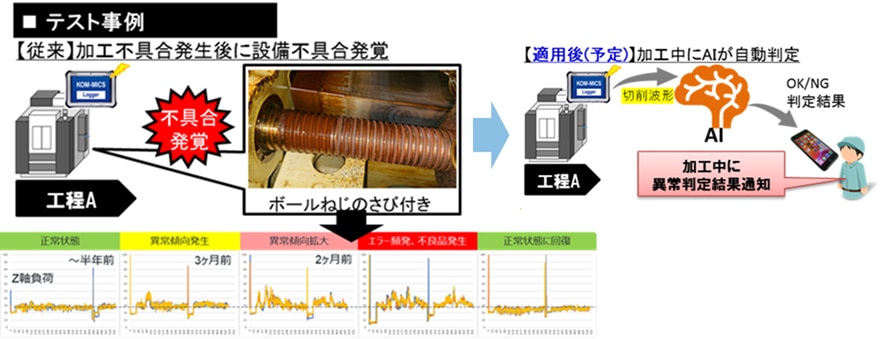

異常検知AIの適用により、ボールねじが壊れる前に異常を検知、設備のドカ停を回避。

正常時のZ軸負荷の波形を学習することで、加工中にAIが自動判定を行い異常判定結果を通知。

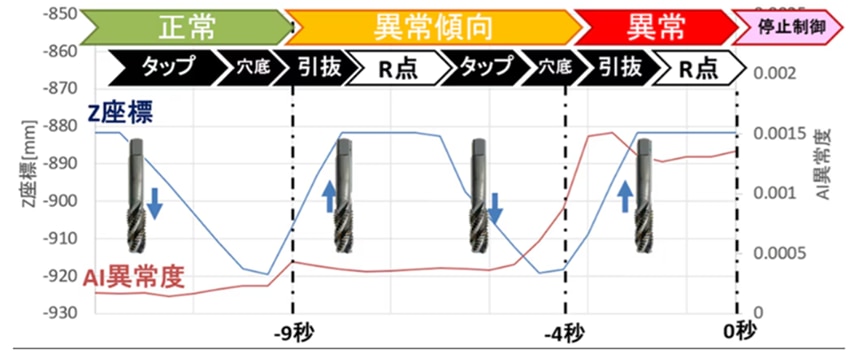

異常検知AIの適用により、タップ加工中に工具の異動を検出した場合、次の加工に移る前に設備をアラーム停止させ、被害を最小化。

加工中にAIが自動判定し、AI異常度に応じて設備をアラーム停止。

FUNCTION

対象設備の使用電力状況を時系列・稼働状態に合わせて監視することで改善対象の把握を行うことができます。品番毎の集計も行えるため、カーボンフットプリント対応にもご活用いただけます。

設備の電力使用状況を工程ごと、プログラム番号ごとにNCプログラムや主軸負荷と併せて表示が可能です。設備毎の使用電力量を把握する(見える化)するだけでなく、工程毎に対象を特定することで、実際の改善活動に活用ができます。

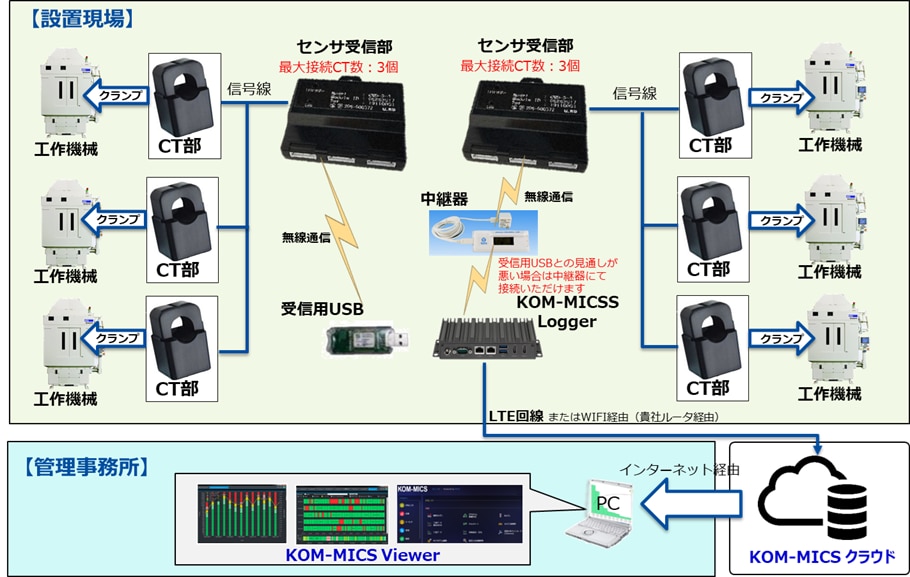

対象設備の電源線にクランプセンサを取り付けるため、既存設備への後付けが可能です。KOM-MICS導入済みの設備にはセンサ関連を追加で設置することができます。